在中国建陶行业进入更高层次转型升级的风潮下,诺贝尔陶瓷坚持以创新驱动转型升级,积极落实国家节能“双控”政策及全面推动高能效、高品质、智能化、数字化的绿色生产发展战略,其与恒力泰在江西九江基地深度合作的高端、智能建筑陶瓷原料车间整线项目,已进入了如火如荼的施工阶段。

恒力泰作为国内陶瓷机械制造的龙头企业,发展从未止步。自2014年实施陶机系列化发展战略以来,制粉装备不断创新升级,陆续推出“工业4.0能效标杆”各种吨位连续式球磨系统、连续球磨化浆系统、喷雾干燥塔以及全自动配料系统等一系列创新产品,不断向客户输出稳定、高效、智能化、自动化、数字化管理的陶瓷原料整线工程装备。

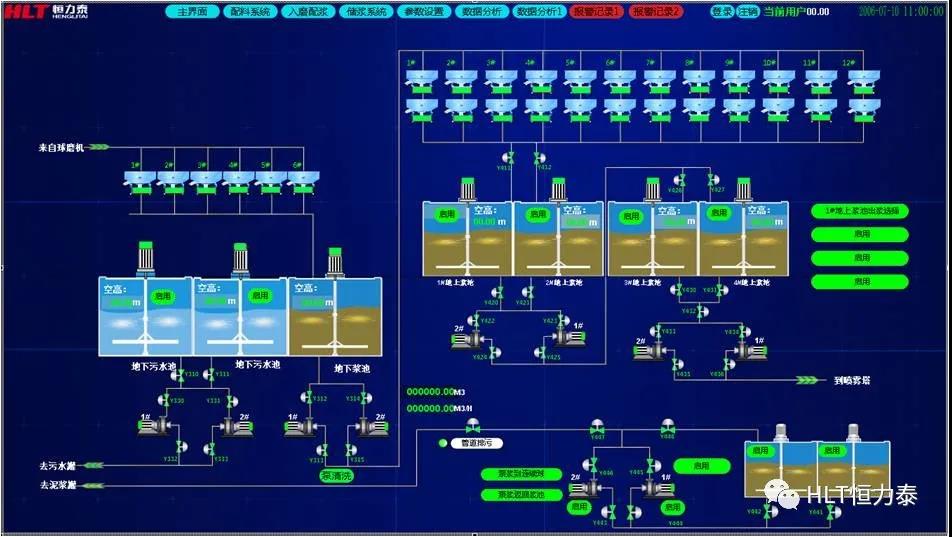

该套ConTinuB连续球磨系统为五联组连续球90T+60T+60T+60T+60T立方,产量为45吨/时。采用了恒力泰具有专利产权的连续配料技术,可保证成品泥浆质量,实现配料的准确性和稳定性。同时采用集成控制模式,含配料控制、温度检测、自动补球石等多个管理系统,操作简单便捷,可实现长时间连续不停歇生产,减少大量的操作人员,实现智能自动化管理。其具有以下特点:

五联组连续球磨系统是利用计算机仿真等先进技术,以数据为依据把控生产质量,可引入MES生产管理系统,确保每个质量监控点实现严格把关及有效实施。该套系统2020年初已在广西蒙娜丽莎正式投产,至今运行平稳。特别是在单位电耗、球耗表现上具有显著优势,给客户带来了实在的效益,赢得了客户的高度好评。

以日需3200吨粉料的(绝干料)抛釉砖生产线为例,间歇球生产线至少需配置40台60T球磨机,以及1个预破碎车间,每班配置约26人;而连续球生产线只需配置3套五联组连续式球磨机,另加1个化浆车间、1个预破碎车间,每班配置约14人,节约了近半的人力。

连续式球磨化浆系统

此外,适用所有泥料化浆的大产能(70T/h干料)连续式化浆球磨系统为实现连续、自动化浆提供了强大的保证。该系统采用“托轮式边缘传动”大入口结构,保证了泥团入料顺畅。在连续化浆过程中自动将树根、杂物及砂石分离开,并对砂石进行清洗,提高泥料的利用率, 同时有利于砂石的回用。化浆工作的全面自动化、机械化,减少了用工,降低劳动强度。化浆时可以是单一泥料,也可以是按配比的混合泥料精准配料。其具备以下特点:

1、先进的扬料机构设计,化浆效率高,产量大,电耗低。

2、配套工艺成熟,采用集中控制模式,信息化、自动化程度高。

3、齿圈设计采用柔性连接结构,性能稳定可靠。

在创新中追求完美,在创造中追求卓越。恒力泰将一如既往地坚持创新,紧跟客户的战略步伐,以笃行致新的匠心之作助力诺贝尔在新一轮转型升级的新跨越和新发展中演绎精彩华章。

返回列表

返回列表