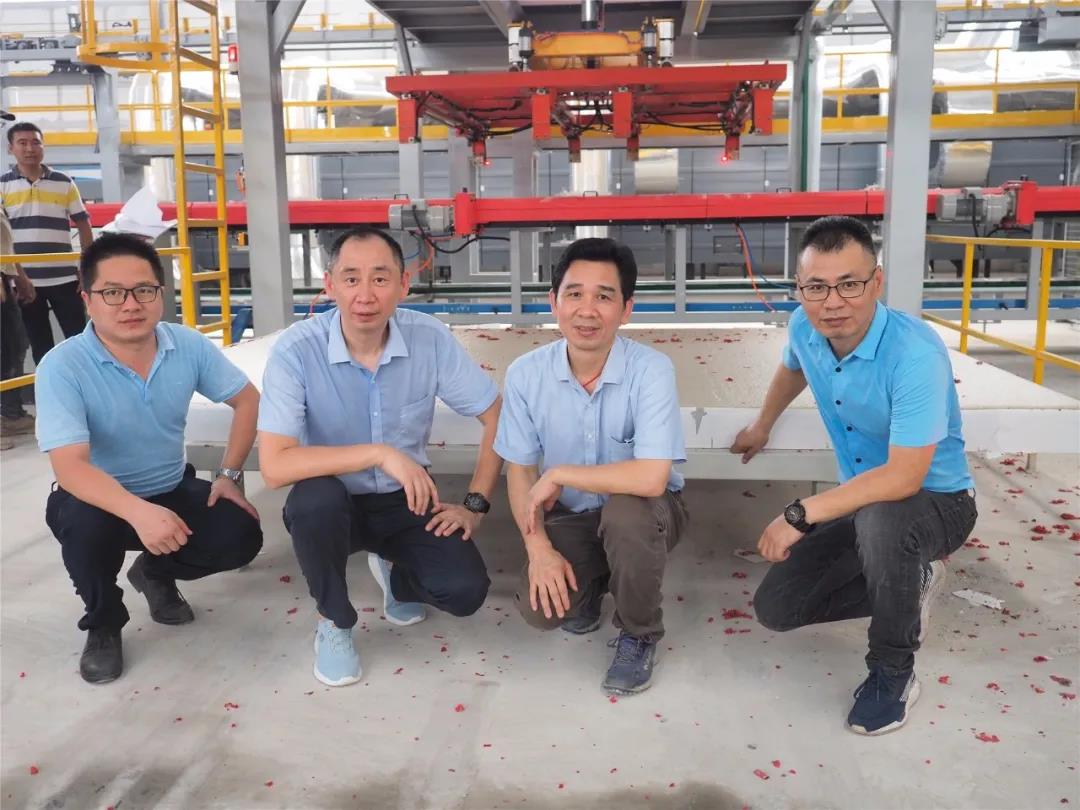

6月24日,由科达研发和建造的广东金绿能科技有限公司全新一代发泡陶瓷智能整线正式投产,下午4点16分,科达与金绿能生产及管理人员见证了新线第一块发泡陶瓷板的顺利出窑,陆续出板无一破损,成品率达到了100%。

第二次握手。此次,科达为金绿能提供了包含自动布料设备、辊道窑、AGV储坯系统和自动切割线等在内的整线工程设备。这是继2017年科达为其承建第一条发泡陶瓷试验线之后,双方再度合作,为推动发泡陶瓷向绿色化、智能化、产业化高层次发展再立新功。

从2017年为金意陶承建的发泡陶瓷试验线,到2018-2019广东华陶、内蒙建能兴辉、福建德胜、河南宝丰圣诺的发泡陶瓷整线工程,再到今天的金绿能发泡陶瓷生产线,科达发泡陶瓷整线工程设备已进化到了第三代,第三代在前两代的基础上进行了全面的升级,可以说,具有里程碑意义。

产量最高。产能限制一直是制约发泡陶瓷产业发展的重要因素,以辊道窑模式生产的单线产量过去还未超过200m3/天,而这条生产线的设计产能超过了200m3/天。而如果采用隧道窑模式,要达到相同产量,要增加更多的设备投入,占用更大的场地面积。为了提高产能,科达首次在发泡陶瓷生产线采用了3.1米内宽的超宽体窑,窑长546米,突破了过去在长度和宽度上的产能局限。

规格最大最完美。以往辊道窑做发泡陶瓷的最大规格为1200×2400(mm)或1800×2400(mm),而这条生产线生产的产品毛坯规格为2440×3000×100(mm),第一片出窑的毛板经过现场实测达到了2500×3150(mm),在产品规格上,不论横向还是纵向都做到了行业最大。切割后成品规格可选择600×2440×100mm(5块),或600×3000×100mm(4块),从两个方向自由分切。可以满足终端的不同需求,通常的标准商品房,有承重梁的房间高度为2.44米,没有承重墙的房间高度为3米,所以这条生产线2440×3000(mm)的规格设定做到了业界追求的最完美尺寸,最大程度上提高了材料利用率。

全线自动化。在福建德胜发泡陶瓷智能生产线上,科达已实现了除铺纸工序外的机器代人,而在这条生产线上。科达再次升级,实现了包括自动铺纸在内的全线自动化。科达首次开发了自动铺底纸机,同时,自动铺围纸设备也在研发当中,从而进一步提升自动化,减少人工。

重载AGV小车的应用承担了储坯和运输的功能,相当于储坯系统。一方面将窑炉烧制的成品下线进行储存,当储存到一定的量之后再运输到切割线进行加工。

第三代智能发泡陶瓷生产线更加自动、智能,整线节省人工30%左右。

创新设计节省空间。为了使空间得到最优化的利用,科达设计了带保温和电加热的摆渡箱体,通过高温出窑摆渡的设计,解决了场地长度限制的问题,也为上线发泡陶瓷项目的陶瓷企业客户提供了可参照的改造空间方案。

同时,像隐藏式围边输送结构等众多方面的创新设计,使得整条生产线的一体性更强,生产线现场更加整洁宽敞。

此外,在福建德胜发泡陶瓷生产线已得到成熟应用的科达自动刮平切割线、智能物联管控系统在这条生产线上也全数“配齐”,实现生产全过程智能化管理。

板材性能优异。发泡陶瓷板材的平整度直接关系到终端产品的应用。“首先我们在布料系统上进行改进,增加了其布料的均匀性和平整性,布料完成以后,基本没有多余的料再需要人工去修;在工艺方面,我们在工艺和烧成曲线上总结了过去的经验,进行了调整,表面烧制特别平整,使表面的磨削量可以降到最低,产品收成率也会更高。良好的平整度还可以增加刮平机辊筒刀具的使用寿命。”科达研发院陶瓷工艺研究所所长林智指出。

金绿能作为国内发泡陶瓷产业的先行者,也是中国装配式建筑的重要参与者,经过数年耕耘,其产品得到了广泛应用,获得了国内外合作商的一致好评。此次双方通力合作的具有行业领先水平的新生产线投产,将进一步满足全国商业伙伴的需求,引领行业可持续发展。

返回列表

返回列表